Абстрактные:

В этой статье кратко представлена индукционная закалка распределительного вала автомобильного тормоза. Тормозной распределительный вал является важным компонентом автомобильных тормозных деталей, и его поверхность должна иметь высокую твердость и износостойкость, и в то же время сердечник должен иметь определенную ударную вязкость. Для удовлетворения высоких требований к усталостной прочности. Чтобы удовлетворить эти требования, был выполнен комплексный проект с точки зрения конструкции индуктора, параметров источника питания индукционного нагрева, методов нагрева и методов охлаждения. Результаты показывают, что этот процесс индукционной закалки полностью соответствует требованиям процесса закалки распределительных валов.

Обзор требований к процессу индукционной закалки:

Материал тормозного вала, использованного в эксперименте, — сталь 45, диаметр вала — 40 мм, технические требования к закалке — твердость поверхности 52–63HRC, глубина закаленного слоя вала — 2–3.5 мм, а глубина упрочненного слоя кончика персика менее 10 мм.

Как показано на рисунке 1, распределительный вал автомобильного тормоза в основном состоит из основной части, части вала и шлица, из которых основная часть и шлицы закалены по профилю, и к процессу закалки предъявляются особые требования.

Источник питания для индукционной закалки и выбор станка с ЧПУ:

- Для выбора источника питания индукционного нагрева необходимо определить два параметра: частоту нагрева и мощность.

- На глубину закаленного слоя в основном влияют частота нагрева, удельная мощность и скорость охлаждения, среди которых частота нагрева является основным фактором, влияющим на глубину слоя. В соответствии с требованиями к глубине слоя распределительного вала, частота нагрева может быть выбрана в диапазоне от 15 до 25 кГц по расчетной формуле. Когда частота нагрева высока, глубина проникновения мала, энергия более сконцентрирована, а эффективность нагрева также высока. Поэтому при соблюдении требований к глубине слоя следует выбирать максимально высокую частоту, поэтому частота нагрева должна составлять 25 кГц.

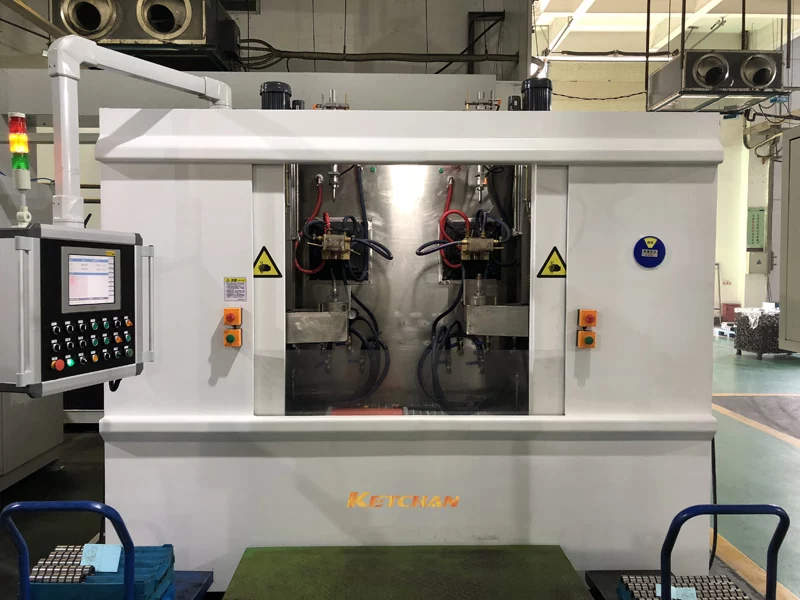

- Мощность оборудования можно рассчитать по размеру заготовки и удельной мощности. После расчета следует выбрать источник питания с промежуточной частотой 80 кВт, а частота нагрева составляет 25 кГц. Нагревательное оборудование, использованное в испытании, ZHENGZHOU KETCHAN среднечастотный источник питания индукционного нагрева 80/100, эффект нагрева стабилен, и результаты испытаний хорошие.

- Закалочный станок с ЧПУ представляет собой вертикальный закалочный станок шахтного типа с ходом 600 мм.

Конструкция катушки индукционной закалки:

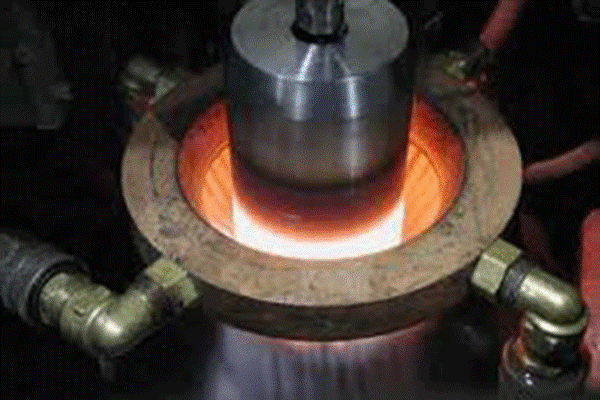

В части вала используется индукционная закалочная катушка с одним кольцом и вспомогательным кольцом для распыления воды; в основной части используется одноконтурная индукционная закалочная катушка в форме копии со вспомогательным распылителем воды, как показано на рисунке 2. В методе закалки используется метод закалки с непрерывным нагревом и сканированием. Стержень и сердцевина персика закаливаются открыто. Когда вал закален, распределительный вал движется вверх и вниз и одновременно вращается, что может сделать нагрев и охлаждение более равномерными..

Процесс индукционной закалки:

Метод закалки и охлаждения распределительного вала представляет собой метод охлаждения распылением, и заготовка частично охлаждается вспомогательным кольцом распыления воды для завершения преобразования мартенситной структуры. Часто внутри закаленной заготовки возникает большое внутреннее напряжение, что не способствует ее работоспособности. После закалки заготовку необходимо отпустить для устранения внутреннего напряжения; кроме того, существует еще один способ закалки. , При охлаждении заготовки пусть заготовка все еще имеет определенную остаточную температуру после охлаждения, а температура контролируется на уровне 200-300 ℃, чтобы заготовка могла использовать свою остаточную температуру для самоотпуска для устранения напряжения. Температуру после охлаждения можно регулировать, изменяя расход охлаждающей среды или концентрацию охлаждающей среды. Закалочная среда представляет собой водный раствор на основе PAG, закалочная среда sencro-p75, концентрация 11%, рабочая температура 10-50 ℃, значение pH 9-11, а охлаждающая способность снижается с увеличением концентрации. .

Преимущества индукционной закалки:

По сравнению с другими методами термической обработки поверхности, такими как науглероживание поверхности, азотирование поверхности, карбонитрирование и т. д., закалка с индукционным нагревом более экологична, эффективна и экономична. И он подходит для непрерывного массового производства.

Теги: закалка тормозного вала, закалка тормозного вала, закалка распределительного вала, индукционная закалка распредвала, процесс индукционной закалки распредвала, высокочастотная закалочная машина, индукционно закаленный коленчатый вал, шток цилиндра с индукционной закалкой, катушка индукционной закалки, индукционная закалка коленчатого вала, оборудование для индукционной закалки, индукционная закалочная машина для продажи, система индукционной закалки, индукционная термообработка распределительного вала, индукционная термообработка коленчатого вала, распределительный вал с индукционной закалкой, индукционная закалка вала, вертикальная индукционная закалочная машина

Связать продукты

-

Система закалки с ЧПУ

Индукционный сканер для закалки и отпуска

-

Система закалки с ЧПУ

Станок с ЧПУ для закалки вала

-

Система закалки с ЧПУ

Вертикальный закалочный станок с ЧПУ

-

Система индукционной термообработки

Машина для индукционной закалки коленчатого вала

-

Система индукционной термообработки

Машина для индукционной закалки вала

-

Система индукционной термообработки

Индукционная закалочная машина