Этот технологический тест проводится в существующих производственных условиях, на распределительном валу с радиусом базовой окружности R80 мм, с использованием датчика профилирования, на КГПС-250кВт. источник питания средней частоты и KQCJC-1500 Закалочный станок с ЧПУ производства нашей компании. Профили кулачков секции распределительного вала впрыска топлива, а также секции впускного и выпускного распределительных валов закалены индукционным способом. Благодаря оптимизации датчика и управления процессом, проблемы глубины закаленного слоя (глубина верхнего слоя подъемника слишком велика, а глубина слоя базового круга слишком мала), мягкая зона в переходная зона, а также перегрев и растрескивание верхней части подъемника решены.

1. Технические требования к деталям

(1) Химический состав Материал деталей распределительного вала — 50CrMo4 (немецкий сорт 1.7228), химический состав показан в таблице 1.

| Таблица 1: Химический состав стали 50CrMo4 (массовая доля), % | ||||||||

|---|---|---|---|---|---|---|---|---|

| Элемент | C | Si | Mn | Cr | Mo | P | S | Fe |

| Измеренное значение | 0.52 | 0.12 | 0.65 | 1.1 | 0.20 | 0.01 | 0.012 | Профицит |

| Стандарт DIN 10083 | 0.46 ~ 0.54 | ≤0.40 | 0.50 ~ 0.80 | 0.90 ~ 1.20 | 0.15 ~ 0.30 | ≤0.035 | ≤0.035 | Профицит |

(2) Технические требования к закалке распределительного вала Глубина закаленного слоя на профиле кулачка составляет 5.5-8.5 мм, а твердость поверхности составляет 60-64HRC.

2. Описание проблемы и решения

Глубина упрочненного слоя и поверхностная твердость индукционной закалки варьируются в зависимости от частоты единицы площади, формы и размеров индуктора, материала, формы и размеров обрабатываемых деталей, структуры матрицы до обработки, способа нагрева, времени нагрева, теплоносителя. такие как тип и метод охлаждения различаются.

Обычно, когда поверхность кулачка распределительного вала индукционная закалка, глубина закаленного слоя на вершине выступа кулачка слишком велика, а глубина закаленного слоя в основании окружности кулачка мала; Проблемы качества, такие как однородность и закалка трещин. С этой целью мы принимаем следующие меры для решения вышеупомянутых возможных проблем.

- Оптимизация структуры индуктора

В состав датчика в основном входят внутренний диаметр эффективной окружности датчика (определяющий зазор с заготовкой), высота и угол распыления.

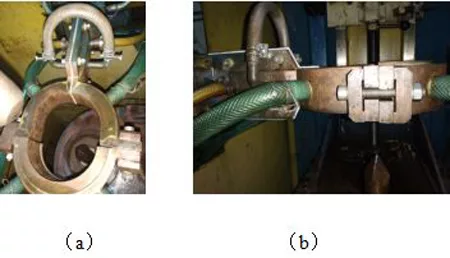

В соответствии с формой детали наша компания поручает профессиональному производителю датчиков изготовить специальный датчик профилирования, особенно для увеличения высоты двух сторон базового круга датчика примерно на 4 мм; следить за тем, чтобы зазор между рабочим кругом и деталью был 5-6мм (см. рисунок 1). Благодаря улучшенной конструкции внутреннего зазора и высоты индуктора улучшается равномерность нагрева индуктора и эффективно гарантируется глубина закаленного слоя.

Рисунок 1 Структура индуктора

- Выбор электрических параметров

Выбор частоты питания нагрева распределительного вала в основном зависит от геометрической формы кулачка и глубины слоя нагрева. При индукционном нагреве, когда поверхность нагревается, тепло быстро передается от поверхности внутрь заготовки. Фактическая глубина нагрева определяется временем нагрева, плотностью мощности и частотой. Глубина, на которую ток проникает в поверхность заготовки, в основном связана с частотой тока.

В сочетании с реальными условиями испытательного оборудования, учитывая глубину закаленного слоя, индукционный нагрев осуществляется кондуктивным способом. Согласно техническим требованиям деталей, соотношению глубины слоя нагрева и частоты используемого оборудования частота выбирается от 4.5 до 5.5кГц. В соответствии со структурной формой заготовки коэффициент трансформации трансформатора на выходе источника питания составляет 14:1. После оптимизации процесса напряжение промежуточной частоты составляет 550–600 В, постоянное напряжение составляет 475–500 В, постоянный ток составляет 220–240 А, а мощность составляет 90–100 кВт. Напряжение и ток, используемые в оригинальном процессе, относительно высоки, что приводит к локальному перегреву и даже растрескиванию некоторых деталей.

- Управление процессом закалки

(1) Позиционирование при нагреве Поскольку при нагреве и закалке распределительного вала необходимо точно контролировать положение нагрева, требования к центральным отверстиям на обоих концах заготовки во время обработки относительно высоки. Если форма и глубина верхнего отверстия не стандартизированы, это напрямую повлияет на положение индукционного нагрева и повлияет на качество закалки.

(2) Когда зазор между индуктором и заготовкой гаснет, кулачок устанавливается вертикально. Мы оптимизируем высоту обеих сторон базовой окружности индуктора на 4 мм и оптимизируем осевой и радиальный зазоры между рабочим кольцом индуктора и деталью. Разумный контроль. Зазор между датчиком и наконечником кулачка регулируется с исходных 7.5 мм до 10 мм, зазор между датчиком и подъемной частью кулачка регулируется с исходных 6 мм до 4.5 мм, а зазор между основанием кулачка датчика регулируется. от исходного 7.5 мм до 5 мм, так что температура нагрева кулачка имеет тенденцию быть равномерной, и можно избежать чрезмерно большой разницы в глубине закаленного слоя и проблем с качеством мягкого ремня в переходной зоне.

(3) Охлаждение среды. Если концентрация, температура, время охлаждения, угол распыления и давление распыления закалочной охлаждающей среды не контролируются должным образом, легко вызвать дефекты качества, такие как растрескивание деталей при закалке, мягкие ремни и отслоение края и углы. В ходе испытаний мы используем водорастворимую закалочную среду AQ251 с концентрацией от 10% до 12%, рабочей температурой от 20 до 30°C и давлением распыления 1.2 МПа, что эффективно устраняет вышеуказанные дефекты.

3. Проверка процесса

- Контроль глубины затвердевшего слоя

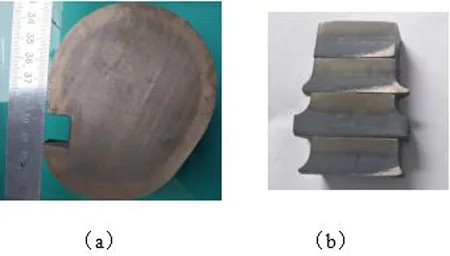

Выполняйте обрезку проволоки на распределительном валу после индукционная закалка по поперечному сечению профиля кулачка и провести осевую резку по выступу кулачка, подъему, окружности основания, опусканию и другим частям, стачивать проволоку, срезающую пораженный слой, а затем пропустить азотную кислоту от 3 % до 5 %. спиртовой коррозии, профиль индукционно-упрочненного слоя показан на рис. 2, а глубина упрочненного слоя (метод твердости) и испытание на твердость поверхности приведены в табл. 2. Глубина упрочненного слоя распределительного вала после закалки соответствует Технологические требования, глубина слоя однородна, и мягкая лента не обнаружена.

Рис. 2 Сечение распределительного вала после индукционной закалки

| Таблица 2: Глубина закаленного слоя и твердость поверхности | |||||

|---|---|---|---|---|---|

| Элемент измерения | Технические требования | Наконечники распределительного вала | Лифт | Базовый круг | Падение |

| Глубина корпуса/мм | 5.5 ~ 8.5 | 7.0 ~ 7.9 | 6.8 | 6.6 | 6.5 ~ 6.7 |

| Твердость поверхности | 60 ~ 64 | 60.5 ~ 64 | 60.5 ~ 63.5 | 61.5 ~ 63 | 61 ~ 63.5 |

- Низкотемпературный отпуск и магнитопорошковая дефектоскопия

После индукционной закалки проводят первый низкотемпературный отпуск в течение 1 часа, а затем проводят второй отпуск после охлаждения до комнатной температуры. Два процесса низкотемпературного отпуска 140 ℃ × 4.5 ч и охлаждение на воздухе; низкотемпературный отпуск снижает закалочные напряжения и предотвращает растрескивание. В закаленном распределительном валу не обнаружено перегрева и растрескивания кромок и углов, а также дефектных магнитных следов после магнитопорошкового контроля.

Результаты показывают, что за счет улучшения процесса закалки в основном решаются проблемы качества при среднечастотной индукционной закалке распределительного вала.

4. Заключение

(1) За счет оптимизации структуры датчика и точного контроля положения нагрева можно увеличить температуру закалки и глубину закаленного слоя на основной окружности, а температуру закалки и глубину закаленного слоя на кончике. кулачка можно уменьшить, эффективно обеспечив глубину закаленного слоя.

(2) При разумном контроле осевого и радиального зазоров между рабочим кругом индуктора и деталями температура нагрева кулачка будет равномерной, а базовая температура вызвана чрезмерной разницей температур между верхней частью подъемника и базовая окружность избегается. Разница в глубине между окружностью и кулачковой подъемной частью слишком велика, а качество мягкого ремня в переходной зоне.

(3) Благодаря эффективному контролю концентрации, температуры, времени охлаждения и давления распыления закалочной охлаждающей среды дефекты качества, такие как растрескивание при закалке, мягкие полосы и отслоение краев и углов деталей, уменьшаются.