Принцип двухчастотного индукционного нагрева

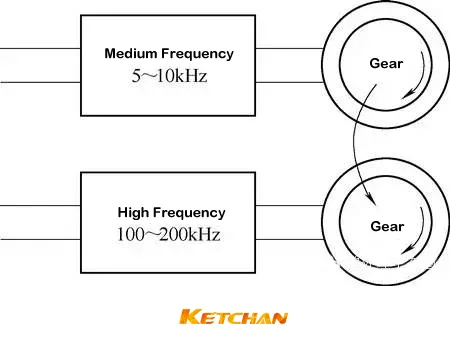

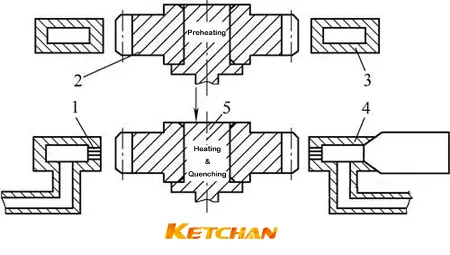

Обычная (традиционная) двухчастотная индукционная закалка заключается в том, что два частотных источника питания подаются на два индуктора соответственно, а шестерню нужно предварительно прогреть от низкочастотного индуктора и быстро переместить на другой высокочастотный индуктор для нагрева и закалки, т.к. показано на рисунке 1. Двухчастотная индукционная закалка использует низкочастотный нагрев для рассеивания тепловой энергии внутрь и, наконец, высокочастотный нагрев на поверхность, то есть особенность «низкая частота стремится внутрь, высокая частота стремится на поверхность».

Рис. 1. Принципиальная схема традиционной двухчастотной закалки зубчатых колес.

Двухчастотный индукционная закалка есть индукционного нагрева и метод закалки, чтобы увеличить глубину закаленного слоя и сделать распределение твердости более разумным. Другими словами, закаленный слой, распределенный по профилю зуба, может быть получен с использованием метода последовательного нагрева средней частоты и высокой частоты, а искажение при термообработке зубчатого колеса невелико.

Например, для зубчатого колеса с модулем 4 мм используйте ток средней частоты для нагрева (2.5–3 с) канавки зуба и стороны зуба рядом с корнем зуба, а затем используйте ток высокой частоты 250 кГц для нагрева (0.6–0.7 с). вершина зуба и зуб рядом с верхней стороной зуба, затем закалены.

При проведении компанией Guangzhou Automobile Group Co., Ltd. двухчастотного индукционного нагрева и закалки на зубчатых колесах из стали 45 с модулем 3 можно получить закаленный слой, равномерно распределенный по профилю зуба. Когда закаленный слой составляет 0.8 мм, наилучшие отличные усталостные характеристики при изгибе, которые в основном эквивалентны усталостным характеристикам науглероженного зубчатого колеса SCM420 (эквивалент стали 20CrMo), а предел усталости может достигать 1450 МПа.

Процесс и эффект двухчастотного индукционного нагрева

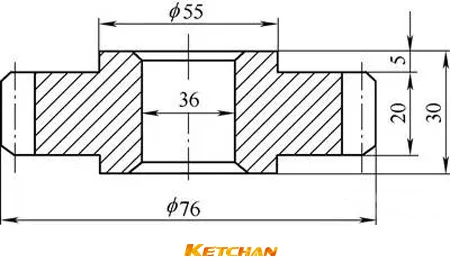

Компания Nihon Electric Industrial Co., Ltd. протестировала метод двухчастотной закалки зубчатых колес и может получить меньшие искажения, чем метод одночастотной закалки зубчатых колес и метод закалки науглероживанием. Эвольвентная цилиндрическая шестерня (см. рис. 2) имеет модуль 2 мм и полную высоту зуба 4.7. мм, количество зубьев 36, материал сталь S45C (соответствует стали 45). Поверхность зуба обработана бритьем, а предварительная термообработка предназначена для отпуска.

Рисунок 2 Форма испытательного зубчатого колеса

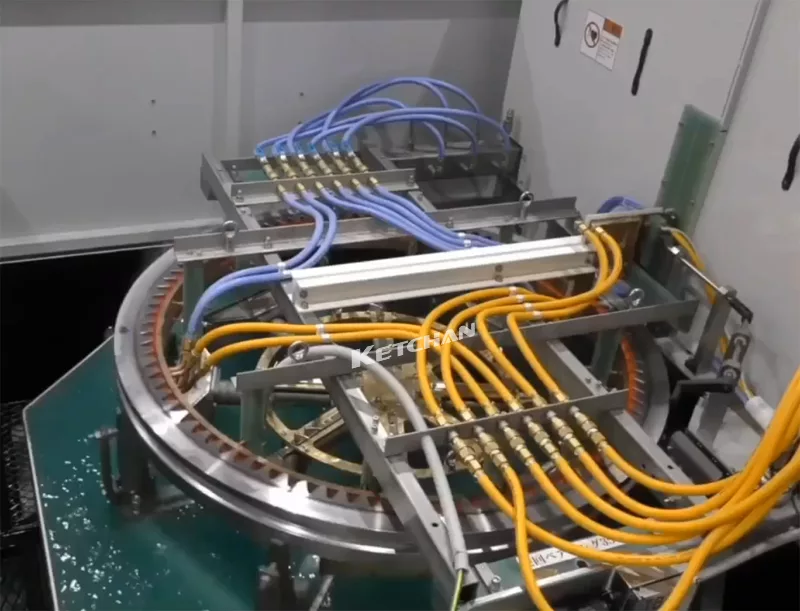

Метод двухчастотной индукционной закалки показан на рисунке ниже. Сначала наденьте шестерню на приспособление, а затем вращайте ее с центральной осью с высокой скоростью, при этом индукционный источник питания (1) подает ток частотой f=3000 Гц и поступает в индуктор (А). ) для предварительного нагрева. Когда шестерня достигает оптимальной температуры, источник питания (1) отключается, и шестерня быстро попадает в закалочно-нагревной индуктор (В), и в то же время начинается высокочастотный источник питания (2). мощность передачи, частота f = 140 кГц и поверхность зуба шестерни Быстрая закалка и нагрев вершины зуба, когда поверхность зуба достигает температуры закалки, отключите высокочастотный источник питания, уменьшите скорость вращения шестерни. , и в то же время распылять охлаждающую воду из охлаждающей водяной рубашки для быстрого охлаждения поверхности зуба, его вершины и корня зуба. Получают затвердевший слой, распределенный по профилю зуба.

Метод двухчастотной индукционной закалки

1. Отверстие для распыления воды 2. Шестерня 3. Датчик предварительного нагрева (A) 4. Датчик высокочастотного нагрева (B) + охлаждающая водяная рубашка 5. Крепление

В таблице 1 показаны параметры процесса трех термообработок зубчатых колес.

| Основные параметры процесса двухчастотной, одночастотной закалки и науглероживания. | ||

|---|---|---|

| Параметры процесса двухчастотной закалки | Параметры процесса одночастотной закалки | Параметры процесса науглероживания |

| Мощность предварительного нагрева 100 кВт | Мощность нагрева 90кВт | Науглероживание 950 ℃ |

| Частота предварительного нагрева 3 кГц | Частота 90kHz | 950 ℃ и сохранение тепла 2.5 часа |

| Время предварительного нагрева 3.65 с | Время нагрева 3.8 с | Предварительное охлаждение до 850 ℃ |

| Время воздушного охлаждения 3.85 с | Время предварительного нагрева 0 с | 850 ℃ в течение 20 минут |

| Входная мощность ВЧ 900кВт | ||

| Частота высокой частоты 140 кГц | Время распыления воды 15 с | Закалочная охлаждающая среда - масло |

| Время нагрева 0.14 с | Время нагрева 0.14 с | Температура отпуска 180 ℃ |

| Время распыления воды 10 с | / | Время закалки 2 часа |

| Расход воды распылением 100 л/мин | / | С последующим воздушным охлаждением |

Результаты испытаний коробления зубчатого колеса, остаточного напряжения сжатия и скорости профилирования по профилю зуба после трех процессов приведены в табл. 2. Из табл. 2 видно, что коробление термической обработки зубчатого колеса после двухчастотной закалки наименьшее, точность самая высокая, а остаточное сжимающее напряжение самое высокое.

Таблица 2: Результаты термической деформации после науглероживания и закалки, одночастотной индукционной закалки и двухчастотной индукционной закалки (мкм)

| Возникновение термической деформации после науглероживания и закалки, одночастотной индукционной закалки и двухчастотной индукционной закалки (мкм) | ||||

|---|---|---|---|---|

| Товар | Науглероживание Закалка + отпуск | Одночастотная индукционная закалка | Двухчастотная индукционная закалка | Заметки |

| Средняя ошибка профиля | 4.26 ~ 4.8 | 2.2 ~ 3.3 | 3.1 ~ 308 | / |

| Смещение профиля зуба | 16 | 8.4 | 6.0 | / |

| биение зуба | 5.867 | 3.103 | 2.198 | / |

| Среднее значение ошибки направления зуба | 6.91 | 3.7 ~ 4.1 | 3.7 ~ 4.1 | / |

| Смещение ошибки зуба | 20 | 4.4 | 4.4 | / |

| биение зуба | 7.51 | 1.855 | 1.584 | / |

| Середина корня зуба Остаточное напряжение/МПа | -27.7 | -51.3 | -778 | / |

| Глубина верхнего закаленного слоя зуба /мм | 0.87 | 4.69 | 1.54 | Когда глубина корневого закаленного слоя составляет 0.55 мм |

| Скорость профилирования закаленного слоя (%) | 81.5 | 0.2 | 67.2 | / |