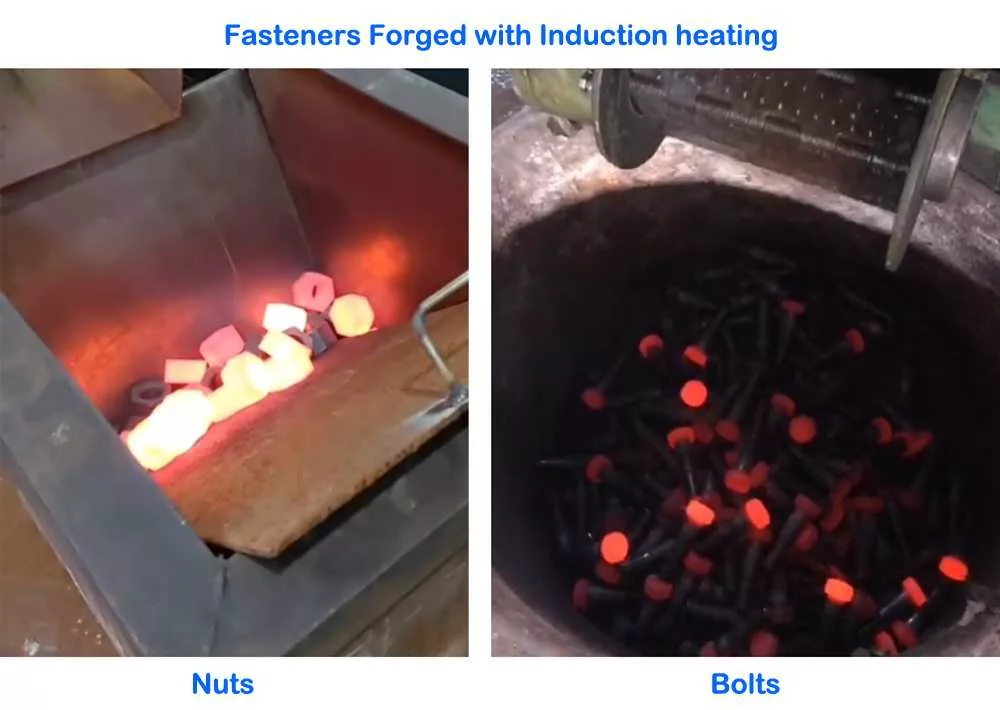

Обработка крепежных изделий с помощью индукционного нагрева — это процесс, включающий использование электрического тока для нагрева и придания формы металлическим деталям, таким как болты, винты, гайки и шайбы. Индукционный нагрев — это быстрый, точный и энергоэффективный способ обработки металлических деталей, поскольку он обеспечивает бесконтактный нагрев и стабильное качество. Индукционный нагрев — это быстрый, точный и энергоэффективный способ ковки металлических деталей, таких как болты, винты, гайки и шайбы.

Вот некоторые из приложений:

- Горячий заголовок: Индукция используется для предварительного нагрева головок болтов и винтов перед ковкой. Это повышает стабильность, качество и производительность процесса ковки, а также снижает энергопотребление и занимаемую площадь оборудования.

- Накатка резьбы: Индукция используется для нагрева крепежных изделий перед нарезанием в них резьбы с помощью накатной матрицы. Это имеет преимущества перед нарезанием резьбы, такие как более высокая прочность, лучшее качество поверхности и более низкая стоимость крепежных изделий.

- Исправление резьбы: Индукция используется для отверждения краски или порошкового материала, используемого при заделке резьбы, что представляет собой метод фиксации крепежных деталей на месте. Индукционный нагрев обеспечивает быстрое и контролируемое отверждение заплаточного материала, в результате чего получается качественное и надежное крепление.

- Удаление болта: Индукция используется для нагрева заклинивших болтов с целью их расширения и высвобождения из гнезд. Это более безопасный и эффективный метод, чем использование фонарей или гаечных ключей, поскольку он позволяет избежать повреждения окружающих деталей и снижает риск травм.

Вот шаги по использованию индукционного нагрева для ковки крепежных изделий:

Ковка крепежных изделий с помощью индукционного нагрева — это процесс, который включает в себя нагрев металла в катушке электрическим током, а затем придание ему формы с помощью молотка или пресса.

- Выберите правильный источник питания и частоту для вашей системы индукционного нагрева. Мощность и частота зависят от размера, формы и материала металлического стержня или бруска, который вы хотите выковать. Вы можете использовать формулу P = m * c * ΔT/t для расчета мощности, необходимой для нагрева металла до желаемой температуры за заданное время, где P – мощность, m – масса, c – удельная теплоемкость, ΔT – изменение температуры. , а t — время. Частота влияет на глубину проникновения тока в металл. Как правило, более низкие частоты обеспечивают более глубокое проникновение, а более высокие частоты - более поверхностное проникновение. Для расчета глубины проникновения можно использовать формулу δ = 503 * √(ρ/(f * µ)) где δ — глубина, ρ — удельное сопротивление, f — частота, а μ — проницаемость. Вы также можете проконсультироваться с производителем вашей системы индукционного нагрева для получения рекомендаций по выбору мощности и частоты, подходящих для вашего применения.

- Поместите металлический стержень или стержень в индукционную катушку и включите питание. Катушка должна находиться близко к концу стержня или бруска, который вы хотите выковать, но не касаться его. Змеевик также должен быть хорошо изолирован и иметь водяное охлаждение, чтобы предотвратить перегрев и повреждение. Металл в змеевике начнет быстро и равномерно нагреваться. Для контроля температуры металла можно использовать пирометр или термопару. Нагреть металл следует до температуры, подходящей для ковки, которая зависит от вида металла и желаемых свойств конечного продукта. Например, для углеродистой стали обычно требуется температура ковки около 1800°F (980°C), а для нержавеющей стали — около 2100°F (1150°C).

- Снимите металл с рулона и перенесите его на ковочный пресс или молот. Делать это следует быстро и осторожно, чтобы не потерять тепло и не нанести травм. Для работы с горячим металлом можно использовать щипцы, зажимы или другие инструменты. Вам также следует носить защитные перчатки, очки и одежду, чтобы предотвратить ожоги и искры. Вы можете использовать матрицу, состоящую из двух частей, чтобы придать концу металла желаемую форму крепежа, например шестиугольную, квадратную или круглую головку. Вам следует приложить достаточную силу и скорость, чтобы деформировать металл, не растрескивая и не раскалывая его. Вы также можете использовать резьбонакатную матрицу для формирования резьбы в нагретом крепеже, что имеет преимущества перед нарезанием резьбы, такие как более высокая прочность, лучшее качество поверхности и более низкая стоимость.

- При необходимости повторите процесс для другого конца металлического стержня или стержня. Вы также можете выковать несколько креплений из одного стержня или бруска, разрезав его на сегменты и нагревая каждый сегмент отдельно. Вы должны убедиться, что крепежи одинаковы по размеру, форме и качеству.

- Охладите кованые крепежные детали и выполните любую дополнительную обработку, например отпуск, закалку или нанесение покрытия. Охлаждать крепеж можно воздухом, водой или маслом, в зависимости от типа металла и желаемых свойств. Охлаждение крепежа позволит снизить остаточные напряжения и улучшить механические свойства металла. Вы также можете снова нагреть крепежные детали в катушке с каналом, чтобы закалить их и снять напряжения при штамповке. Закалка повысит ударную вязкость и пластичность металла, одновременно снизив твердость и хрупкость. Вы также можете нанести на крепежные детали покрытие, например цинк, никель или хром, чтобы улучшить коррозионную стойкость, внешний вид или эксплуатационные характеристики крепежных деталей.