Индукционная закалка подшипников

Индукционная закалка — это метод поверхностной закалки, в котором используется индукционный нагрев и закалка для создания закаленного слоя на металлической детали, например подшипнике.

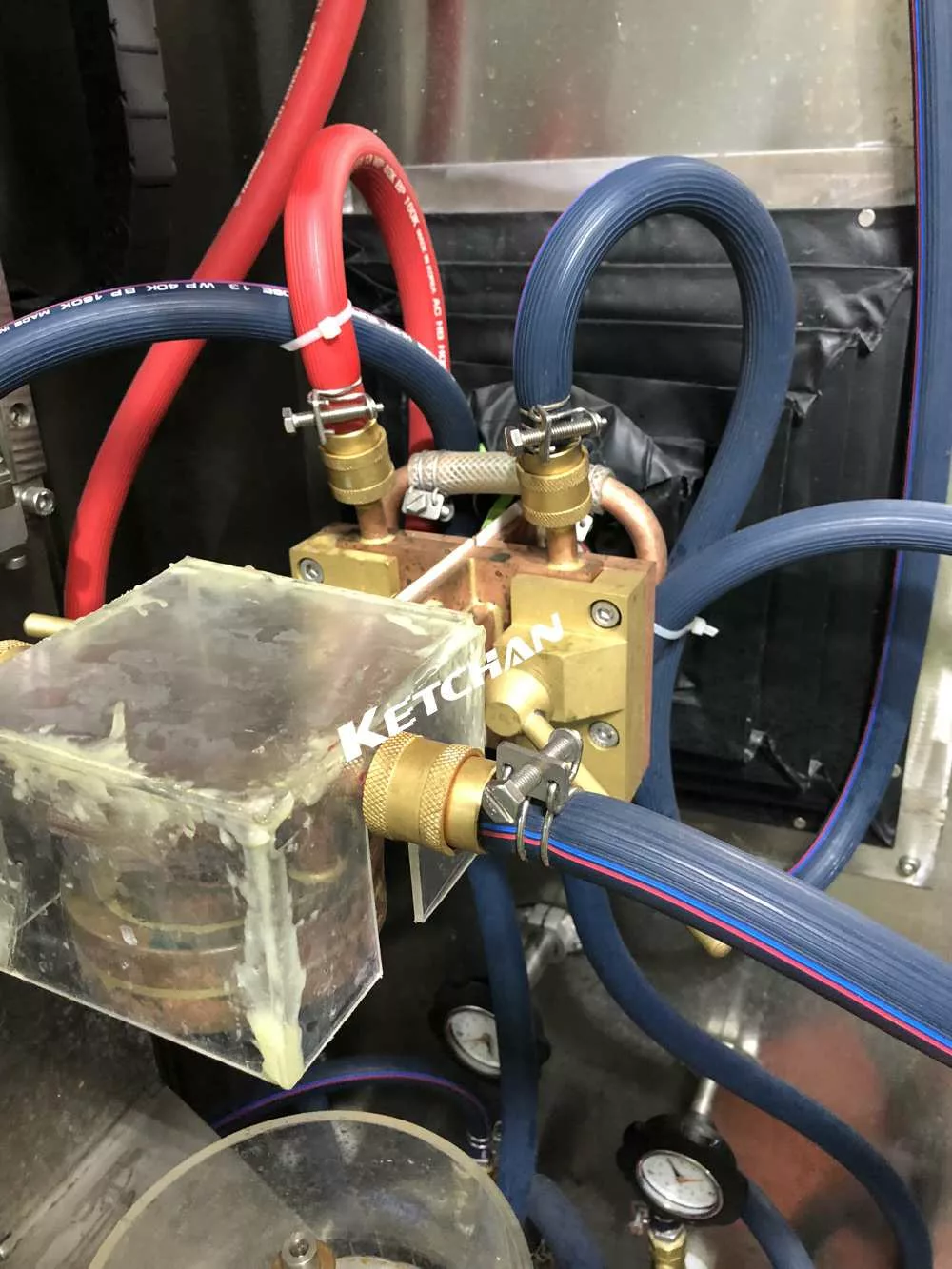

- Размещение: Подшипник помещен внутри медной катушки.

- Нагрев: Подшипник нагревается переменным током выше температуры трансформации.

- Закалка: Подшипник быстро охлаждается водой или другой закалочной средой. Этот процесс увеличивает твердость и износостойкость поверхности, но также делает ее более хрупкой.

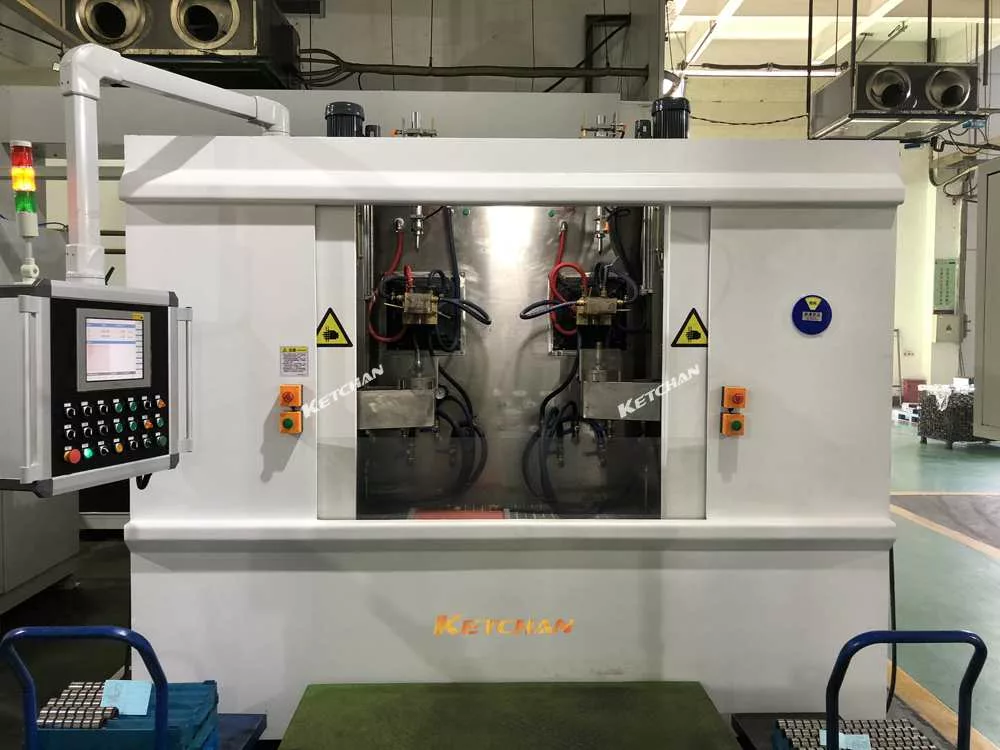

Для подшипников существует три типа индуктивной поверхностной закалки: сканирование с мягкой зоной, сканирование без мягкой зоны и однократная закалка. В некоторых процессах операция закалки разбивается на отдельные этапы: начинается нагрев зоны старта, начинается закалка старта, а затем витки перемещаются по кольцу, нагревая его.

Для этого вида закалки необходимо содержание углерода 0.3–0.6 мас.% С. Низколегированные среднеуглеродистые стали с индукционной поверхностной закалкой широко используются в ответственных автомобильных и машиностроительных отраслях, где требуется высокая износостойкость.

Преимущества индукционной закалки подшипников

- Повышенная износостойкость: существует прямая корреляция между твердостью и износостойкостью. Износостойкость детали существенно возрастает при индукционной закалке.

- Повышенная прочность и усталостный срок службы: это происходит из-за мягкого сердечника и остаточного сжимающего напряжения на поверхности. Индукционная закалка может придать шейкам подшипников и секциям вала превосходную долговечность без ущерба для пластичности, необходимой для выдерживания ударных нагрузок и вибрации.

- Уменьшение искажений при термообработке: нагревается и охлаждается только поверхность, что может уменьшить искажения при термообработке.

- Более высокая твердость поверхности: более высокие скорости регионального охлаждения, чем при закалке, позволяют достичь более высоких значений твердости поверхности.

- Глубокий корпус с прочным сердечником: Типичная глубина корпуса составляет 030–120 дюйма, что в среднем глубже, чем такие процессы, как цементация, карбонитрирование и различные формы азотирования, выполняемые при докритических температурах.

- Процесс выборочной закалки: участки после сварки или механической обработки остаются мягкими – очень немногие другие процессы термообработки способны добиться этого.

- Относительно минимальная деформация: например, вал диаметром 1 х 40 дюймов, имеющий две равномерно расположенные шейки, каждая длиной 2 дюйма, требующие поддержки нагрузки и износостойкости. Индукционная закалка выполняется только на этих поверхностях общей длиной 4 дюйма. При использовании обычного метода (или если бы мы индукционно закалили всю длину), коробление было бы значительно больше.

- Позволяет использовать недорогие стали: например, 10451.

Эти преимущества делают индукционную закалку эффективным процессом термообработки для различных применений, включая поверхностную закалку, сквозной отпуск и снятие напряжений, отжиг и нормализацию, измельчение зерна, дисперсионное твердение или старение, а также спекание порошкообразных металлов.