Индукционная закалка зубчатого венца

Закалка пламенем и индукционная закалка — это процессы поверхностной закалки, при которых поверхность металлической заготовки нагревается и охлаждается для повышения ее твердости и износостойкости. Основное различие между ними заключается в источнике тепла. Пламенная закалка использует пламя для нагрева поверхности заготовки, а индукционная закалка использует электромагнитное поле для нагрева поверхности заготовки.

Некоторые другие отличия:

- Закалка пламенем обычно используется для больших заготовок, а индукционная закалка обычно используется для заготовок меньшего размера.

- Закалка пламенем может использоваться для упрочнения всей поверхности заготовки, а индукционная закалка может использоваться для выборочной закалки только определенных областей.

- Пламенная закалка имеет меньшую точность и прецизионность, чем индукционная закалка, с точки зрения контроля глубины и температуры закалки.

- Индукционная закалка может использоваться для многих типов стали и стальных сплавов, в то время как закалка пламенем ограничена составом материала и содержанием углерода.

Какой процесс более экономичен?

Экономическая эффективность закалки пламенем и индукционной закалки зависит от нескольких факторов, таких как размер партии, геометрия заготовки, время наладки, стоимость инструмента и потребление энергии. В общем, закалка пламенем более рентабельна для небольших партий и изделий сложной формы, тогда как индукционная закалка более рентабельна для больших партий и изделий простой геометрии. Пламенная закалка имеет меньшую стоимость оборудования, чем индукционная закалка, но также имеет более высокое энергопотребление и более низкий коэффициент надежности. Индукционная закалка может сэкономить время и деньги за счет автоматизации и массового производства процесса.

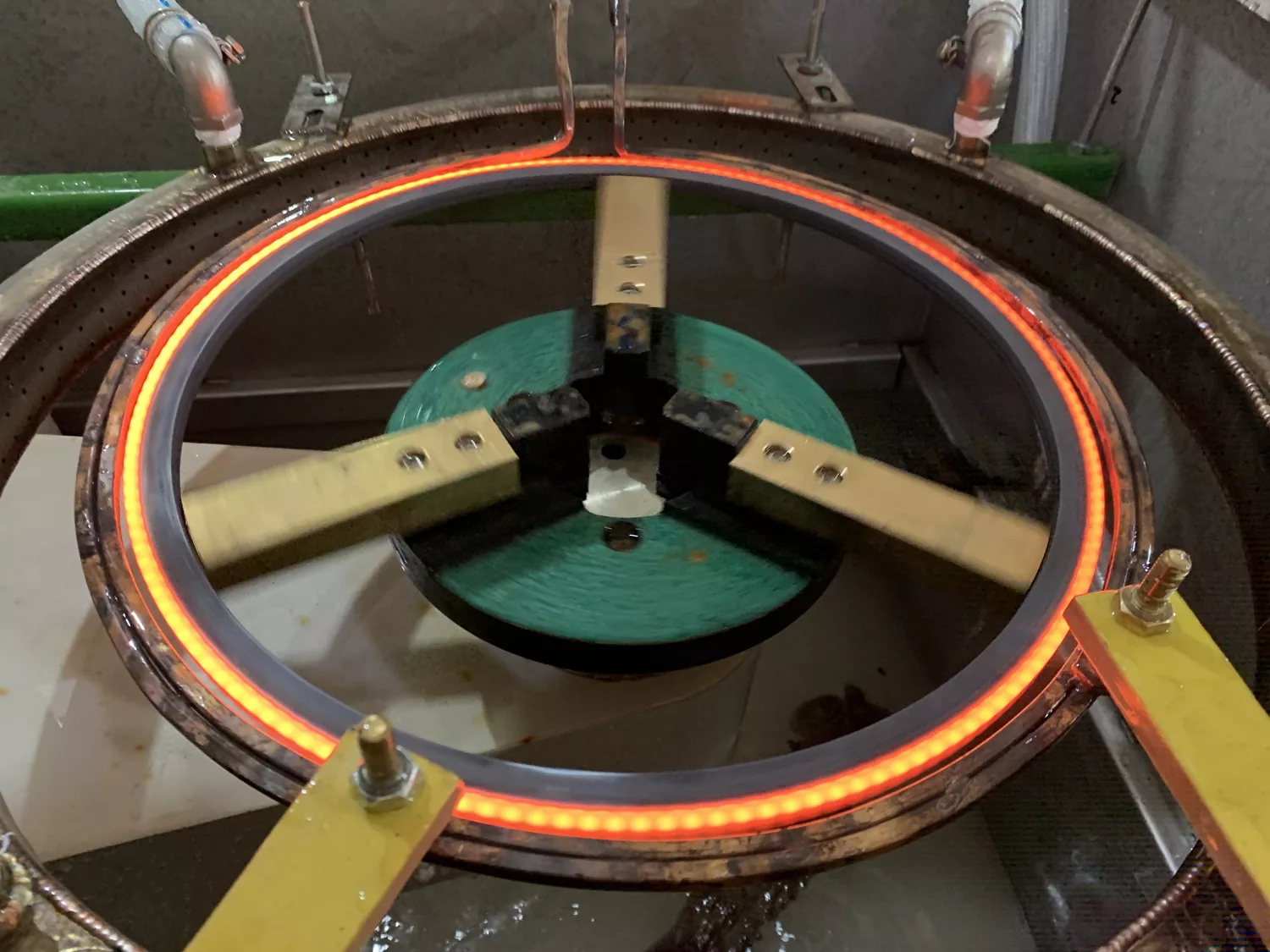

Индукционная закалка патрона токарного станка

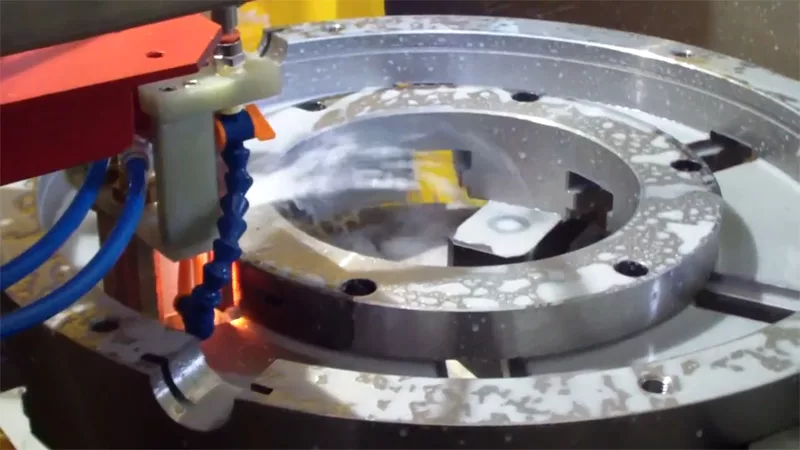

Индукционная закалка направляющей

Индукционная закалка зуба шестерни

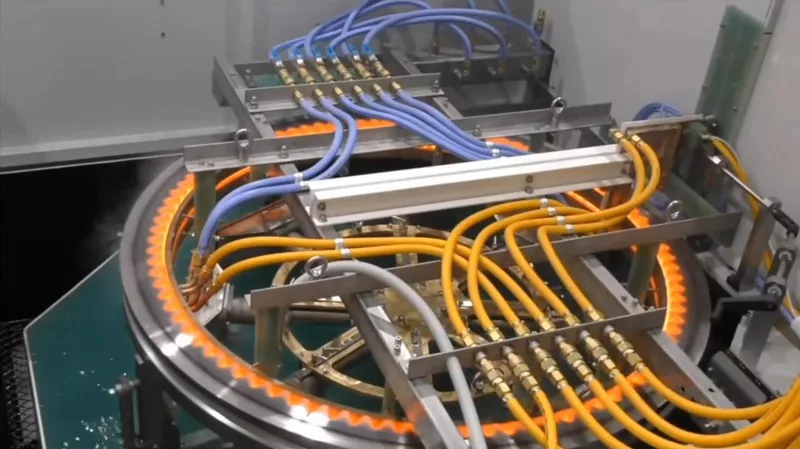

Индукционная закалка зубчатого венца

Каковы некоторые примеры заготовок, которые используют пламенную или индукционную закалку?

Некоторые примеры заготовок, которые используют пламенную или индукционную закалку:

- Обоймы подшипников, шестерни, валы-шестерни, крановые колеса и гусеницы, а также трубы с резьбой, используемые для бурения нефтяных скважин. Эти детали обычно изготавливаются из средне- и высокоуглеродистой стали и требуют высокой твердости и износостойкости. Они могут быть закалены пламенем или индукционной закалкой, в зависимости от размера и формы заготовки.

- Медные сплавы, обработанные на твердый раствор и отпущенные. Эти сплавы могут подвергаться индукционной закалке для повышения их прочности и долговечности.

- Станки, такие как сверла, метчики, развертки, фрезы, протяжки и штампы. Эти инструменты обычно изготавливаются из быстрорежущей стали или инструментальной стали и должны иметь твердую режущую кромку и прочную сердцевину. Их можно закалить пламенем, поместив сфокусированное пламя на режущую кромку.

- Автомобильные компоненты, такие как распределительные валы, коленчатые валы, оси, шестерни, поршни, клапаны и пружины. Эти компоненты обычно изготавливаются из низколегированной стали или чугуна и должны иметь твердый поверхностный слой и пластичный сердечник. Их можно подвергнуть индукционной закалке, воздействуя на поверхностный слой электромагнитным полем.

Как измерить твердость и глубину корпуса заготовки?

Твердость и глубина корпуса заготовки — два важных параметра, которые указывают на качество и эффективность поверхностного упрочнения. Твердость — это мера сопротивления материала деформации или проникновению, а глубина слоя — это мера толщины закаленного слоя на поверхности заготовки.

Существуют различные методы и приемы измерения твердости и глубины слоя в зависимости от типа материала, типа процесса закалки и требуемой точности и прецизионности. Некоторые распространенные методы:

- Испытание на микротвердость по Виккерсу: в этом испытании используется алмазный индентор пирамидальной формы для приложения небольшой нагрузки к поверхности заготовки. Размер вмятины измеряется под микроскопом и преобразуется в значение твердости с помощью формулы или таблицы. Этот тест также можно использовать для измерения глубины корпуса путем выполнения нескольких отпечатков вдоль поперечного сечения заготовки и нанесения значений твердости на график в зависимости от расстояния до поверхности.

- Испытание на твердость по Роквеллу: в этом испытании используется либо алмазный конус, либо стальной шарик в качестве индентора для приложения большей нагрузки к поверхности заготовки. Глубина проникновения измеряется циферблатным индикатором и преобразуется в значение твердости с помощью шкалы или таблицы. Этот тест также можно использовать для измерения глубины корпуса, делая несколько отпечатков вдоль поперечного сечения заготовки и находя точку, в которой значение твердости падает ниже заданного уровня.

- Магнитные методы: в этих методах используются электромагнитные датчики или преобразователи для измерения магнитных свойств заготовки, таких как магнитная проницаемость, коэрцитивная сила или шум Баркгаузена. Эти свойства связаны с микроструктурой и твердостью материала и могут быть откалиброваны для оценки глубины залегания.

Теги: Закалка пламенем, индукционная закалка, применение индукционной закалки, оборудование для индукционной закалки, индукционная закалка машина, Процесс индукционной закалки, растворы для индукционной закалки, система индукционной закалки, индукционная закалка отпуск, KETCHAN Electronic, Zhengzhou KETCHAN